കപ്പൽ നിർമ്മാണ വ്യവസായം, ഖനന യന്ത്രങ്ങൾ, നിർമ്മാണ യന്ത്രങ്ങൾ തുടങ്ങിയ ചില ഹെവി മെറ്റൽ സംസ്കരണ വ്യവസായങ്ങളിൽ, അത്തരം പ്രശ്നങ്ങൾ പലപ്പോഴും നേരിടാറുണ്ട്: ലോഹ ഭാഗങ്ങളുടെയും ലോഹ ഭാഗങ്ങളുടെയും സോളിഡ് വെൽഡിംഗ് എങ്ങനെ നേടാം?സാധാരണയായി, പൊതുവായ കട്ടിംഗ് പ്രക്രിയയ്ക്ക് ശേഷം മെറ്റൽ ഭാഗങ്ങൾ ഒരു കട്ട് ഉപരിതലം കാണിക്കും.വെൽഡിഡ് ഭാഗങ്ങളുടെ ഇന്റർഫേസ് ഭാഗങ്ങൾ കൂടുതൽ സംയോജിപ്പിക്കുന്നതിന്, രണ്ട് ലോഹ കഷണങ്ങളുടെ അരികുകളിൽ വിവിധ ജ്യാമിതീയ രൂപങ്ങളുടെ ബെവലുകൾ പ്രോസസ്സ് ചെയ്യേണ്ടത് ആവശ്യമാണ്, തുടർന്ന് അവസാന മുഖം വെൽഡിംഗ് നടത്തുക.അടുത്തിടെ, Knoppo KP സീരീസ് (30000W മുതൽ 8000W വരെയുള്ള പവർ) ഷീറ്റ് പുറത്തിറക്കി.ഫൈബർ ലേസർ ബെവൽ കട്ടിംഗ് മെഷീൻ, അത്തരം വെൽഡിംഗ് പ്രശ്നങ്ങൾ പരിഹരിക്കുകയും, ബുദ്ധിമുട്ടുള്ള പ്രക്രിയകൾ കുറയ്ക്കുകയും, സമയവും ചെലവും വളരെയധികം ലാഭിക്കുകയും ചെയ്യും.

മുമ്പ്ഫൈബർ ലേസർ കട്ടിംഗ്സാങ്കേതികവിദ്യ, തീജ്വാല, പ്ലാസ്മ കട്ടിംഗ് തുടങ്ങിയ മെറ്റൽ ഷീറ്റ് പ്രോസസ്സിംഗ് രീതികളിലും ബെവൽ കട്ടിംഗ് സാങ്കേതികവിദ്യ ഉപയോഗിച്ചു.എന്നിരുന്നാലും, പരമ്പരാഗത ഫ്ലേം കട്ടിംഗ് രീതി ആഴത്തിലുള്ള മുറിവുകൾ ഉണ്ടാക്കും, സങ്കീർണ്ണമായ ഗ്രോവ് പാതകൾക്ക്, തൊഴിലാളികളുടെ പ്രാവീണ്യവും പ്രവർത്തന നിലയും വളരെ പ്രൊഫഷണലായിരിക്കണം, വെൽഡിങ്ങിന്റെ സ്ഥിരത നന്നായി തൃപ്തിപ്പെടുത്താൻ കഴിയില്ല;പ്ലാസ്മ കട്ടിംഗ് വൈഡ്, കുറഞ്ഞ അളവിലുള്ള കൃത്യത, കൂടാതെ ആർക്ക് റേഡിയേഷൻ, പുക, ശബ്ദം എന്നിവ പോലുള്ള അപകടങ്ങൾ കട്ടിംഗ് പ്രക്രിയയിൽ സൃഷ്ടിക്കപ്പെടും.

മുകളിലെ രണ്ട് തരത്തിലുള്ള കട്ടിംഗ് രീതികൾ വലിയ ചൂട് ഉറവിട ഇൻപുട്ട് പ്രോസസ്സിംഗ് രീതിയുടേതാണ്.തെർമൽ പ്രോസസ്സിംഗ് രീതിക്ക് കീഴിൽ പ്ലേറ്റ് താപ രൂപഭേദം വരുത്തും, പ്രോസസ്സിംഗ് പൂർത്തിയാക്കിയ ശേഷം വിപരീത വൈകല്യ പ്രക്രിയ പ്രോസസ്സ് ചെയ്യേണ്ടതുണ്ട്.പരമ്പരാഗത ബെവലിംഗ് രീതിയുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ, ഏറ്റവും ചെറിയ തെർമൽ ഡിഫോർമേഷൻ, മികച്ച ഇൻസിഷൻ ഗുണമേന്മ, ഉയർന്ന ഡൈമൻഷണൽ കൃത്യത, വിപണിയിലെ മികച്ച സ്ഥിരത എന്നിവയുള്ള ഒരു പുതിയ പ്രോസസ്സിംഗ് രീതിയാണ് ലേസർ.

Knoppo KP പരമ്പരഷീറ്റ് ഫൈബർ ലേസർ ബെവലിംഗ് കട്ടിംഗ് മെഷീൻവെൽഡിംഗ് ദൃഢത, വെൽഡിംഗ് ഫ്യൂഷൻ, വർക്ക്പീസ് സൗന്ദര്യശാസ്ത്രം എന്നിവ വെൽഡിങ്ങിന്റെ വെൽഡ് ചെയ്യേണ്ട ഭാഗത്ത് ഒരു നിശ്ചിത ജ്യാമിതീയ രൂപത്തിന്റെ ഗ്രോവ് പ്രോസസ്സ് ചെയ്യുന്നതിലൂടെ വളരെയധികം മെച്ചപ്പെടുത്താൻ കഴിയും.അലോയ് സ്റ്റീലിനായി, അടിസ്ഥാന ലോഹത്തിന്റെയും ഫില്ലർ ലോഹത്തിന്റെയും അനുപാതം ക്രമീകരിക്കുന്നതിൽ ഗ്രോവിന് ഒരു പങ്കുണ്ട്.

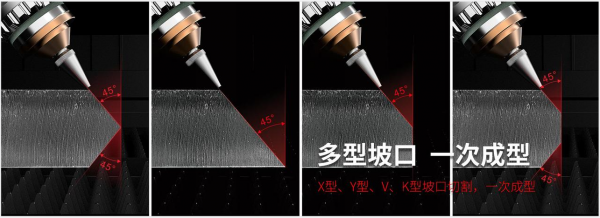

വ്യത്യസ്ത പ്ലേറ്റുകളുടെ വ്യത്യസ്ത കനവും ഭൗതിക സവിശേഷതകളും അനുസരിച്ച്, ബെവലിംഗ് ഫോമുകളുടെ തിരഞ്ഞെടുപ്പും വ്യത്യസ്തമാണ്.എക്സ് ആകൃതിയിലുള്ള ഗ്രോവ്, വി ആകൃതിയിലുള്ള ഗ്രോവ്, വൈ ആകൃതിയിലുള്ള ഗ്രോവ്, കെ ആകൃതിയിലുള്ള ഗ്രോവ് മുതലായവ വിപണിയിലെ സാധാരണ ബെവലിംഗ് രൂപങ്ങളിൽ ഉൾപ്പെടുന്നു. പോസ്റ്റ്-വെൽഡിംഗ് പ്രക്രിയ.വെൽഡ്മെന്റിന്റെ കനം കൂടുമ്പോൾ, കെ ആകൃതിയിലുള്ള ഗ്രോവ് അല്ലെങ്കിൽ എക്സ് ആകൃതിയിലുള്ള ഗ്രോവ് സാധാരണയായി ഉപയോഗിക്കുന്നു.ഒരേ കനം, വെൽഡ് ലോഹത്തിന്റെ അളവ് ഏകദേശം 1/2 കുറയ്ക്കാം, വെൽഡിംഗ് സമമിതിയാണ്, വെൽഡിങ്ങിനു ശേഷമുള്ള രൂപഭേദം ചെറുതാണ്.

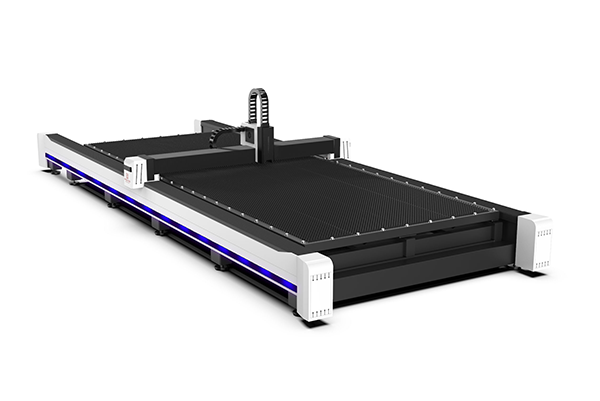

എന്താണ് knoppo ഫൈബർ ലേസർ ബെവലിംഗ് കട്ടിംഗ് മെഷീൻ?

ആദ്യം, വെൽഡിംഗ് കനം പൂർണ്ണമായി തുളച്ചുകയറുന്ന വെൽഡിംഗ് സീം തുടർന്നുള്ള വെൽഡിംഗ് പ്രക്രിയയിൽ ലഭിക്കുന്നതിന്, വെൽഡിങ്ങിന്റെ വെൽഡ് ചെയ്യേണ്ട ഭാഗത്ത് ഒരു നിശ്ചിത ജ്യാമിതീയ രൂപത്തിന്റെ ഗ്രോവ് നേരിട്ട് പ്രോസസ്സ് ചെയ്യാൻ കഴിയും. വെൽഡിങ്ങിന്റെ വെൽഡിംഗ് ശക്തിയും അനാവശ്യമായ പ്രക്രിയകൾ കുറയ്ക്കുകയും ചെയ്യുന്നു., ഒരു ഗുണിത പ്രഭാവം നേടാൻ;

രണ്ടാമതായി, പരമ്പരാഗത ജ്വാലയും പ്ലാസ്മ ബെവൽ പ്രോസസ്സിംഗുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ, ലേസർ പ്രോസസ്സിംഗ് കൂടുതൽ കാര്യക്ഷമവും മെറ്റീരിയലുകൾ സംരക്ഷിക്കുന്നതുമാണ്.ഉദാഹരണത്തിന്, കപ്പൽനിർമ്മാണ വ്യവസായത്തിൽ, ലോ അലോയ് സ്റ്റീലിന്റെ ടി-ആകൃതിയിലുള്ള ഘടകങ്ങൾ പ്രോസസ്സ് ചെയ്യുന്നതിന് ലേസർ ബെവൽ കട്ടിംഗ് സാങ്കേതികവിദ്യ ഉപയോഗിക്കുന്നത് കപ്പലിന്റെ സ്ഥിരത ഉറപ്പാക്കുമ്പോൾ അലോയ് സ്റ്റീൽ മെറ്റീരിയലുകളെ വളരെയധികം ലാഭിക്കാൻ കഴിയും;

മൂന്നാമതായി, ലേസർ പ്രോസസ്സിംഗിന് ചെറിയ താപ രൂപഭേദം, സ്ഥിരതയുള്ള കട്ടിംഗ് ഗുണനിലവാരം, ഉയർന്ന കൃത്യത എന്നിവയുടെ ഗുണങ്ങളുണ്ട്.നല്ല പിളർപ്പ്.

നിലവിൽ, Knoppo ലേസർ ബെവൽ കട്ടിംഗ് സാങ്കേതികവിദ്യ ഷീറ്റ് മെറ്റൽ പ്രോസസ്സിംഗിലും പ്രൊഫൈൽ പ്രോസസ്സിംഗിലും പൂർണ്ണമായ കവറേജ് നേടിയിട്ടുണ്ട്, കൂടാതെ സാങ്കേതികവിദ്യയ്ക്ക് കപ്പൽ നിർമ്മാണം, വ്യാവസായിക ശീതീകരണം, നിർമ്മാണ യന്ത്രങ്ങൾ, ഖനന യന്ത്രങ്ങൾ, എണ്ണ പൈപ്പ്ലൈനുകൾ മുതലായവ ഉൾക്കൊള്ളുന്ന വിപുലമായ ആപ്ലിക്കേഷനുകൾ ഉണ്ട്.

പോസ്റ്റ് സമയം: ജൂലൈ-08-2022